Intelligente Brücke: Mit digitalem Zwilling zur datenbasierten Wartung und mehr

Autoren/Redakteur: Jürgen Hamm, Solutions Architect SAP bei NetApp und weitere/gg

Konventionelles Brücken-Monitoring umfasst turnusmäßige Instandhaltungen, für die es keinen konkreten Befund gibt. Die Technologie „Structural Health Monitoring“, die auf Sensordaten beruht, bewertet hingegen den aktuellen und prognostizierten Bauwerkzustand. Bisher scheiterte dieser Ansatz an der Datenbereitstellung. Ein aktuelles Projekt aus Forschung und Wirtschaft ändert dies mit Hilfe digitaler Zwillinge.

In Deutschland gibt es 67.000 Straßenbrücken, um deren Betrieb sich die Kommunen kümmern. Für die 39.500 Brücken im Bundesfernstraßennetz ist der Bund zuständig. Die Verantwortlichen müssen in beiden Fällen dafür sorgen, dass Bauwerksprüfingenieure alle sechs Jahre die Hauptprüfung nach DIN 1076 durchführen. Die Spezialisten untersuchten hierbei alle Bauteile detailliert. Drei Jahre danach erfolgt jeweils eine einfache Prüfung. Straßen- und Autobahnmeistereien übernehmen zwei Mal im Jahr die erforderlichen Besichtigungen. Dieses Prüfprocedere soll etwaige Schäden und Mängel so früh wie möglich erkennen, um rechtzeitig reparieren und warten zu können. Marode Brücken, die den Belastungen durch den Verkehr nicht mehr standhalten würden, können die Sachverständigen rechtzeitig sperren, bevor sie zur Gefahr werden. Dieses Vorgehen hat den Bauwerkszustand verbessert. Stellten die Prüfingenieure 2008 noch bei 15 Prozent ein „nicht ausreichendes“ oder „ungenügendes“ Zeugnis aus, lag dieser Anteil 2018 bei 12,1 Prozent, berichtet das Bundesministerium für Verkehr und digitale Infrastruktur.

Trotz dieses Erfolges hat die bisher praktizierte Überwachung und Wartung entscheidende Nachteile: Sie ist extrem aufwendig und teuer. Zudem finden neben der nötigen Mängelbeseitigung, ausgelöst durch die Prüfungen, auch Instandhaltungsmaßnahmen statt. Diese resultieren nicht aus dem individuellen Zustand einer Brücke, sondern sind unabhängig vom Ist-Zustand nach dem Erreichen einer bestimmten Betriebszeit vorgeschrieben. Außerdem ist in der Regel nicht vorgesehen, die genehmigte Betriebszeit zu verlängern. Bausubstanz wird abgerissen, obwohl das Bauwerk vielleicht doch noch alle Anforderungen erfüllten könnte. Jedoch weiß man es nicht, weil Daten fehlen, um dieses zu belegen.

Das Prinzip der „Intelligenten Brücke“ in die Praxis übertragen

Umfangreiche, an einer Brücke installierte Sensoren können die nötigen Daten im Rahmen eines „Structural Health Monitoring“ (SHM) erheben. Diese Technologie verspricht, Schäden und Mängel an Bauteilen – wie Risse und Verformungen oder Effekte wie Karbonatisierung und Korrosion – frühzeitig zu erkennen. Verarbeitung, Plausibilisierung und Bewertung der Sensordaten führen zu detaillierten Aussagen über den aktuellen Zustand. Zudem lassen sich Prognosen treffen. Der Ansatz funktioniert jedoch nur theoretisch, weil es sich in der Praxis als schwierig erweist, die Übermittlung und Speicherung der Sensordaten umzusetzen.

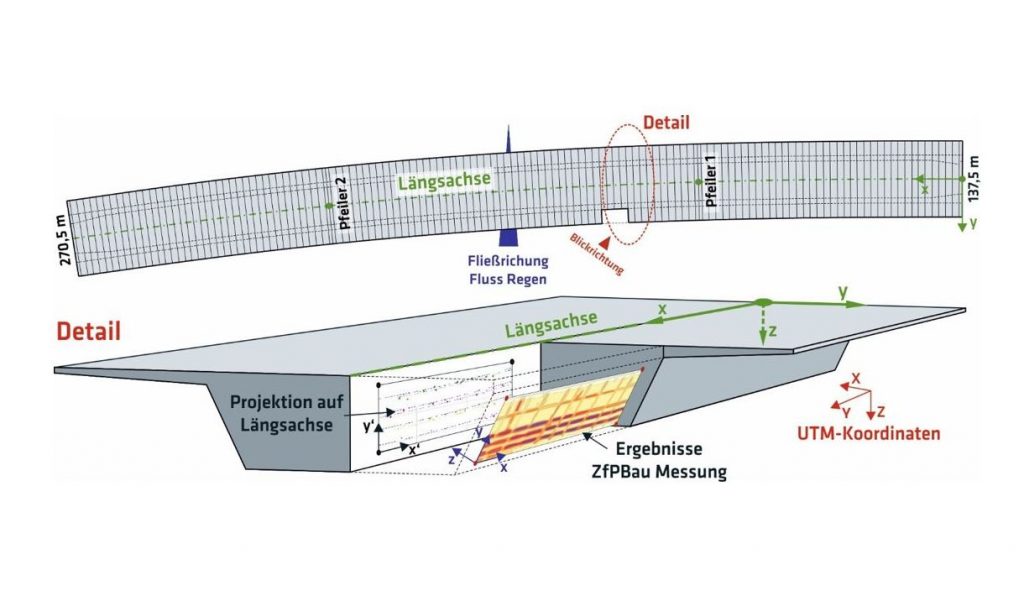

An diesem Punkt setzt ein Gemeinschaftsprojekt an, an dem die Universität der Bundeswehr München, die Bundesanstalt für Materialforschung und -prüfung (BAM), das Fraunhofer Institut für Experimentelles Software Engineering (IESE), die Objective Partner AG, NetApp und das Fraunhofer-Institut für Integrierte Schaltungen (IIS) zusammenarbeiten. Die Projektpartner konzipieren und realisieren seit 2020 eine Dateninfrastruktur für die Heinrichsbrücke in Bamberg, die damit zum Prototypen einer intelligenten Brücke wird. Bei einem solchen Bauwerk erfolgt die Wartung nach der tatsächlichen Notwendigkeit und nicht nach vorgegebenen Intervallen.

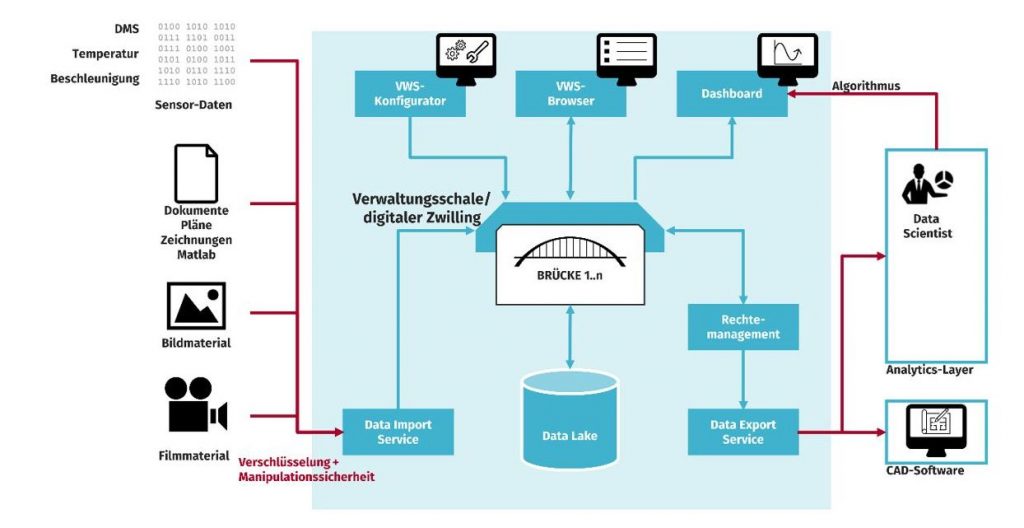

Nur auf die Sensordaten zu setzen, würde jedoch den Blick ins Bauwerk stark verengen. Aus dem Grund erfasst das Projekt sämtliche verfügbaren Daten, die in unterschiedlichen Formaten vorliegen oder nur analog bereitstehen. Dieses unübersichtliche Reservoir speist sich aus den Beständen der Beteiligten. Bauingenieure, Bauträger, Forscher und weitere Organisationen, die an der Brücke arbeiten, sammeln alle ihre eigenen Daten. Eine zentrale Verwaltung dieser Daten fand bis dato nicht statt.

Viele Sensoren, ein Datenformat

Als Blaupause für das Brückenprojekt dient das Industrie-4.0-Umfeld. In diesem werden Maschinen vernetzt, um miteinander zu kommunizieren. Dahinter steht das Prinzip des digitalen Zwillings, der die reale Produktionsumgebung virtuell abbildet. Diesen Part übernimmt in der Fertigung die Software BaSys 4.0 sowie die Open-Source-Version Eclipse BaSyx, die unter Federführung des IESE für Smart Manufacturing entwickelt wurden. Implementiert von der Objective Partner AG, liest bei der Heinrichsbrücke der digitale Zwilling, erzeugt von Eclipse BaSyx, automatisiert die Sensordaten ein.